Технологическое моделирование процесса фильтрования. Фильтрование

1.4.1 Технологическое моделирование процесса фильтрования

Моделирование технологических процессов основано на предположении, что при изменении процесса в определенных пределах физическая сущность явлений, воспроизводимых на производстве, не изменяется и силы, действующие на объект разработки, не меняют своей природы, а только величину. Технологическое моделирование особенно эффективно, когда чисто математическое описание процесса затруднительно и эксперимент является единственным средством его изучения. В этих случаях применение методов моделирования избавляет от необходимости экспериментирования с большим числом возможных вариантов выбора параметров процесса, сокращает длительность и объем экспериментальных исследований и позволяет путем несложных вычислений найти оптимальный технологический режим.

Применение методов технологического моделирования в области очистки воды имеет важное значение как научная основа интенсификации и улучшения работы действующих очистных сооружений. Эти методы указывают на систему сравнительно простых экспериментов, обработка результатов которых позволяет обнаружить скрытые резервы производительности и установить оптимальный технологический режим работы сооружений. Использование технологического моделирования дает также возможность обобщить и систематизировать экспериментальные и эксплуатационные данные по различным типам водоисточников. А это позволяет значительно сократить объем экспериментальных исследований, связанных с проектированием новых и интенсификацией существующих сооружений.

Для проведения фильтрационного технологического анализа необходимо иметь установку, схема которой представлена на рисунке 3. Основным элементом установки является фильтровальная колонка, оборудованная пробоотборниками. Для снижения влияния пристеночного эффекта, а также для того, чтобы расход воды, отбираемой пробоотборниками, не был больше допустимого для практических экспериментов значения, фильтровальная колонка должна иметь диаметр не менее 150...200 мм. Высота колонки принимается равной 2,5...3,0 м, что обеспечивает расположение в ней достаточного слоя фильтрующего материала и образование достаточного пространства над загрузкой для повышения уровня воды при увеличении потери напора в фильтрующем материале.

Пробоотборники устанавливают равномерно по высоте загрузки фильтровальной колонки на расстоянии 15...20 см друг от друга. Пробоотборник, расположенный до входа воды в загрузку, служит для контроля концентрации взвеси в исходной воде. Пробоотборник, расположенный за загрузкой, служит для контроля качества фильтрата. Остальные пробоотборники предназначены для определения изменения концентрации взвеси в толще зернистой загрузки. Для получения достоверных результатов фильтровальная колонка должна иметь не менее 6 пробоотборников. В ходе проведения опыта обеспечивают непрерывное истечение воды из пробоотборников. Суммарный расход воды из пробоотборников не должен превышать 5 % общего расхода воды, проходящей через колонку. Колонка оснащается также двумя пьезометрическими датчиками для определения общей потери напора в толще фильтрующей загрузки.

Фильтровальную колонку загружают возможно более однородным зернистым материалом. Желательно, чтобы средний диаметр зерен загрузки составлял от 0,7 до 1,1 мм. Толщина слоя песка должна быть не менее 1,0...1,2 м. Необходимое количество загрузки рассчитывают по формуле

m = r (1 - n) V ,

где m - масса отмытого и отсортированного фильтрующего материала, кг; r - плотность загрузки, кг/ м 3 ; n - межзерновая пористость фильтрующей загрузки; V - требуемый объем загрузки, м 3 .

После заполнения фильтрующей колонки фильтрующий материал уплотняют постукиванием по стенке колонки, пока верхняя поверхность материала не дойдет до метки, соответствующей заданному объему загрузки, когда пористость загрузки будет равна пористости этого материала в реальном крупномасштабном фильтре. (5...10 м/ч.)

2 Расчетно-технологическая часть

2.1 Применение фильтрующих материалов в водоподготовке

2.1.1 Основные параметры фильтрующей загрузки

Фильтрующая загрузка является основным рабочим элементом фильтровальных сооружений, поэтому правильный выбор ее параметров имеет первостепенное значение для их нормальной работы. При выборе фильтрующего материала основополагающими являются его стоимость, возможность получения в районе строительства данного фильтровального комплекса и соблюдение определенных технических требований, к числу которых относятся: надлежащий фракционный состав загрузки; определенная степень однородности размеров ее зерен; механическая прочность; химическая стойкость материалов по отношению к фильтруемой воде.

Степень однородности размеров зерен фильтрующей загрузки и ее фракционный состав существенно влияют на работу фильтра. Использование более крупного фильтрующего материала влечет за собой снижение качества фильтрата. Использование более мелкого фильтрующего материала вызывает уменьшение фильтроцикла, перерасход промывной воды и удорожание эксплуатационной стоимости очистки воды.

Важным показателем качества фильтрующего материала является его механическая прочность. Механическую прочность фильтрующих материалов оценивают двумя показателями: истираемостью (т.е. процентом износа материала всдледствие трения зерен друг одруга во время промывок - до 0,5) и измельчаемостью (процентом износа вследствие растрескивания зерен - до 4,0).

Важным требованием, предъявляемым к качеству фильтрующих материалов, является их химическая стойкость по отношению к фильтруемой воде, то есть, чтобы она не обогащалась веществами, вредными для здоровья людей (в питьевых водопроводах) или для технологии того производства, где она используется.

Кроме вышеизложенных технических требований фильтрующие материалы, используемые в хозяйственно-питьевом водоснабжении, проходят санитарно-гигиеническую оценку на микроэлементы, переходящие из материала в воду (бериллий, молибден, мышьяк, алюминий, хром, кобальт, свинец, серебро, марганец, медь, цинк, железо, стронций).

Наиболее распространенным фильтрующим материалом является кварцевый песок - речной или карьерный. Наряду с песком применяют антрацит, керамзит, горелые породы, шунгизит, вулканические и доменные шлаки, гранодиорит, пенополистирол и др. (таблица 2).

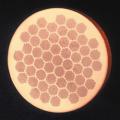

Керамзит представляет собой гранулированный пористый материал, получаемый обжигом глинистого сырья в специльных печах (рисунок 4).

Горелые породы представляют собой метаморфизированные угленосные породы, подвергнутые обжигу при подземных пожарах.

Вулканические шлаки - материалы, образовавшиеся в результате скопления газов в жидкой остывающей лаве.

Шунгизит получают путем обжига природного малоугленосного материала, - шунгита, который по своим свойствам близок к дробленому керамзиту.

В качестве фильтрующих материалов могут быть использованы также отходы промышленных производств, доменные шлаки и шлаки медно-никелевого производства.

В качестве фильтрующего материала на фильтрах также используется пенополистирол. Этот зернистый материал получают вспучиванием в результате тепловой обработки исходного материала - полистирольного бисера, выпускаемого химической промышленностью.

Таблица 3. Основные характеристики фильтрующих материалов

| Материалы | Крупность, | Насыпная объемная масса | Плотность, | Пористость, | Механическая прочность, | Коэффициент |

|

| стираемость | измельчаемость | ||||||

| Кварцевый песок | 0.6¸1.8 | 2.6 | 42 | 1.17 | |||

| Керамзит дробленый | 0.9 | 400 | 1.73 | 74 | 3.31 | 0.63 | - |

| Керамзит недробленый | 1.18 | 780 | 1.91 | 48 | 0.17 | 0.36 | 1.29 |

| Антрацит дробленый | 0.8¸1.8 | 1.7 | 45 | 1.5 | |||

| Горелые породы | 1.0 | 1250 | 2.5 | 52¸60 | 0.46 | 3.12 | 2.0 |

| Шунгизит дробленый | 1.2 | 650 | 2.08 | 60 | 0.9 | 4.9 | 1.7 |

| Вулканические шлаки | 1.1 | - | 2.45 | 64 | 0.07 | 1.05 | 2.0 |

| Аглопорит | 0.9 | 1030 | 2.29 | 54.5 | 0.2 | 1.5 | - |

| Гранодиорит | 1.1 | 1320 | 2.65 | 50.0 | 0.32 | 2.8 | 1.7 |

| Клиноптилолит | 1.15 | 750 | 2.2 | 51.0 | 0.4 | 3.4 | 2.2 |

| Гранитный песок | 0.8 | 1660 | 2.72 | 46.0 | 0.11 | 1.4 | - |

| Доменные шлаки | 1.8 | 2.6 | 44.0 | - | |||

| Пенополистирол | 1.0¸4.0 | 0.2 | 41.0 | 1.1 | |||

| Габбро-диабаз | 1.0 | 1580 | 3.1 | 48.0 | 0.15 | 1.54 | 1.75 |

Указанные фильтрующие материалы не охватывают всего многообразия местных фильтрующих материалов, предложенных в последние годы. Имеются данные о применении аглопорита, фарфоровой крошки, гранодиорита и так далее.

Находят применение активные фильтрующие материалы, которые благодаря своим свойствам могут извлекать из воды не только взвешенные и коллоидные примеси, но и истинно растворенные загрязнения. Все широко применяют активные угли для извлечения из воды веществ, обусловливающих привкусы и запахи. Применяют природный ионообменный материал цеолит для удаления из воды различных растворенных соединений. Доступность и дешевизна этого материала позволяют все более широко применять его в качестве загрузки фильтровальных аппаратов.

Моделирование химических процессов в зоне проникновения фильтратов технологических жидкостей

В процессе массообменных взаимодействий фильтрата промывочной жидкости с составляющими коллектор веществами происходит изменение общей минерализации дисперсионной среды, а из-за гидратации гидрофильной породы изменяется текущая водонасыщенность, эффективная проницаемость и пористость. На разделах жидкой и твердой фаз появляются адсорбционные силы и силы прилипания, возникают поверхности свободной энергии, изменяется поверхностное натяжение.

Процесс гидратации приводит к присоединению воды к глинистой составляющей скелета породы-коллектора и ее набуханию, сорбция ионов на поверхности породы - к обеднению, а десорбция - к обогащению определенными солями фильтрата промывочной жидкости.

Рассмотрим процессы, протекающие при фильтрации в породе, и опишем их математически.

1. Образование труднорастворимых осадков в порах и трещинах

Пусть в реакции участвует молей ионов типа и молей ионов типа, и при этом образуется новое соединение. Тогда реакцию образования осадка в общем виде можно представить следующим уравнением:

Условие возможности образования осадка при любых задаваемых концентрациях ионов следующее:

Продукт реакции выпадает в осадок при соотношении, согласно которому произведение концентраций ионов в степенях, равных их стехиометрическим коэффициентам, больше произведения растворимости продукта.

2. Набухание глинистых пород

Величина набухания пород в различных средах может быть установлена экспериментально на приборе Жигача-Ярова. Зная эту величину, можно рассчитать конечную пористость породы.

3. Адсорбция реагентов на поверхности породы

Чем выше у элемента, входящего в состав породы, сродство к электрону и ниже сродство к протону, тем лучше он сорбирует органические вещества. Таким образом, сорбция на минералах глин, цементов, мела, песков в основном идет по центрам, содержащим такие элементы, как .

Для определения величины адсорбции органических реагентов рассчитывается безразмерный температурный показатель (при температуре от 20 до 100 C) .

Для расчета коэффициента адсорбции при температурах свыше 100C необходимо дополнительно учитывать константу молярного превышения точки кипения раствора.

4. Образование граничных слоев воды

В результате адсорбции на границе раздела твердое тело - жидкость, образуются граничные слои жидкости, свойства которых отличны от тех, которые в объеме. Характер влияния ионов на структуру такой пленочной адсорбированной воды зависит от их радиуса, заряда, конфигурации и строения электронной оболочки. Установлено два случая воздействия ионов. Они либо связывают ближайшие молекулы воды, при этом структура пленки упрочняется, либо увеличивают подвижность молекул воды, структура пленочной воды при этом разрушается .

Такие электролиты, как, снижают глубину проникновения фильтрата бурового раствора в пласт. Электролиты типа, наоборот, способствуют снижению вязкости фильтрата и повышают его подвижность, тем самым глубина проникновения жидкости увеличивается.

Чем больше становится концентрация электролита в поре, тем меньше толщина двойного электрического слоя (ДЭС). Взаимосвязь толщины ДЭС с другими его параметрами без учета реальных размеров ионов выражается формулой :

Если свободный раствор содержит несколько солей, в формулу (5) вместо подставляют выражение - ионную силу раствора, в котором суммируются произведения молярной концентрации на валентности каждого иона, присутствующего в растворе.

В поровых каналах конечного размера реальное значение будет значительно отличаться от теоретического. Для щелевидного сечения предложена следующая формула для расчета реального значения:

Формулу (6) можно использовать для оценки величины () в цилиндрическом капилляре, подставив вместо ширины щели удвоенный радиус .

К наиболее существенным значимым управляемым факторам отнесены химический состав бурового раствора, его рН и величина краевого угла смачивания на границе нефть - фильтрат. Неуправляемые факторы: химический состав нефти и остаточной воды в пласте, химический состав породы и глинистого цемента, а также его коллоидальность.

Для того чтобы правильно учитывать влияние каждого фактора на породу коллектора при фильтрации, был разработан специальный алгоритм, основанный на различии в скоростях происходящих процессов.

Так, за время мгновенной фильтрации предположительно в первую очередь происходит взаимодействие фильтрата с пластовыми флюидами, а затем с гидрофильной породой. При определенных условиях может произойти выпадение нерастворимых осадков в каналах пласта и их сужение.

При контакте фильтрата бурового раствора и породы протекают процессы адсорбции, которые приводят к накоплению на поверхности стенок каналов полимерной пленки.

Если в составе породы коллектора присутствует глинистый цемент, то возможно дополнительно его набухание.

Одновременно с осадкообразованием протекает процесс образования водных пленок на поверхности породы. Их толщина может значительно изменяться из-за набухания глинистого цемента и адсорбции реагентов. Для коллекторов с проницаемостью k пр > 0,5 Ч10 -12 м 2 образование граничных слоев воды оказывает незначительное влияние .

На основании вышеизложенного алгоритм расчета можно представить следующим образом:

а) По формуле (2) проверяется возможность выпадения нерастворимых осадков при взаимодействии фильтрата бурового раствора и пластовой воды, затем расчет их возможного количества. Данное явление сильно влияет на эффективный радиус поровых каналов.

б) На основании данных о составе пород определяется коэффициент набухания пород, и по формуле (3) рассчитывается конечная пористость.

в) По формуле (4) рассчитывается количество реагентов, адсорбирующихся на поверхности породы. Это позволит узнать изменение концентрации реагентов в фильтрате бурового раствора.

г) С учетом данных, полученных в п.п.а - в, по формулам (5) - (6) производится расчет толщины образовавшихся граничных слоев воды и, следовательно, конечный радиус поровых каналов.

Данный алгоритм применили для оценки ухудшения коллекторских свойств пласта Ач 3 Верхненадымского месторождения для пресного бурового раствора. В результате набухания пород проницаемость пласта уменьшается на 18%, пористость на 48%. Потери полимеров в результате адсорбции на шламе составляют 0,4% от их начального количества. Толщина поверхностных пленок воды увеличивается на 21%. В результате всех этих явлений проницаемость пласта снижается почти на 96%.

Разработанная модель удовлетворяет следующим требованиям:

2) имеет набор установленных петрофизических характеристик;

3) позволяет проводить инженерное обобщение установленных фактов и прогнозировать в удобной форме необходимые технологические параметры.

Список использованной литературы

фильтрат минерализация дисперсионный

1. Мавлютов М.Р. Физико-химическая кольматация истинными растворами в бурении. - М.: Обзор/ВНИИ экон. минер. сырья и геол.-развед. работ. (ВИЭМС), 1990.

2.Михайлов Н.Н. Изменение физических свойств горных пород в околоскважинных зонах. - М.: Недра, 1987.

Подобные документы

Отрицательное влияние фильтрата технологических жидкостей. Образование стойких водонефтяных эмульсий и нерастворимых солей и интенсификация проявления капиллярных сил. Схема деформации капли нефти при её сдвиге в капилляре. Эффект Жамена, скин-фактор.

презентация , добавлен 16.10.2013

Обзор и анализ существующих методов оптимизации химико-технологических процессов. Определение параметров уравнения Аррениуса. Определение оптимальной температуры. Расчёт зависимости оптимальной скорости химической реакции от степени превращения.

курсовая работа , добавлен 18.06.2015

Математическое моделирование полидисперстных систем; применение полимерных микросфер. Электронная микроскопия; пакет программы TableCurve. Анализ дисперсности эмульсий в процессе полимеризации, построение гистограмм распределения глобул полистирола.

реферат , добавлен 08.05.2011

Гетерогенный катализ, закономерности. Свойства пористых катализаторов. Взаимодействие катализатора и реакционной среды. Кинетическое и математическое моделирование гетерогенных процессов. Некаталитические гетерогенные процессы в системе газтвердое тело.

учебное пособие , добавлен 06.11.2012

В настоящее время состояние окружающей среды – одна из наиболее остро стоящих перед человечеством проблем. Для городов и промышленных регионов наибольшую экологическую опасность представляют промышленные и выхлопные газы, выбрасываемые в атмосферу.

дипломная работа , добавлен 04.01.2009

Философские аспекты моделирования как метода познания окружающего мира. Гносеологическая специфика моделей. Классификация моделей и виды моделирования. Моделирование молекул, химических процессов и реакций. Основные этапы моделирования в химии.

реферат , добавлен 04.09.2010

Анализ стационарных состояний проточных реакционных систем. Реализация селективного вывода продуктов реакции из системы. Корреляция избыточных энергий Гиббса. Модель Вильсона. Математическое описание совмещенных реакционно-ректификационных процессов.

дипломная работа , добавлен 04.01.2009

Рецептура грунтовки водно-дисперсионной глубокого проникновения, количество и порядок закладки необходимого сырья. Стадии технологического процесса изготовления краски. Технология изготовления полуфабриката грунтовки, метод определения ее готовности.

реферат , добавлен 17.02.2009

Современное состояние исследований в области азеотропии. Термодинамико-топологический анализ структур диаграмм парожидкостного равновесия. Новый подход к определению классов диаграмм трехкомпонентных биазеотропных систем. Математическое моделирование.

дипломная работа , добавлен 12.11.2013

Вычисление относительной молекулярной массы газа. Составление электронной формулы атома, молекулярных химических уравнений реакций. Написание электронных уравнений анодного и катодного процессов, протекающих при коррозии технического цинка в кислой среде.

Рассмотрим принцип процесса фильтрации на примере работы простейшего фильтра для разделения суспензий. Он представляет собой сосуд, разделенный на две части фильтрующей перегородкой. Если фильтрующий материал сыпуч, то для его удержания в форме слоя может использоваться поддерживающая конструкция, к примеру, опорная решетка. Суспензия подается в одну часть сосуда, проходит через фильтрующую перегородку, на которой происходит полное или частичное отделение дисперсной фазы, после чего выводится из сосуда. Для продавливания жидкости через перегородку по разные стороны от нее создается разность давлений, при этом суспензия продавливается из части сосуда с большим давлением в часть сосуда с меньшим давлением. Разность давлений является движущей силой процесса фильтрования.

Если обозначить объем получаемого фильтрата, получаемого за время dτ, как dV ф, то дифференциальное уравнение скорости фильтрования может быть представлено как:

C ф = dV ф /(F ф ∙dτ)

где:

C ф - скорость фильтрования;

F ф - площадь фильтрования.

Площадь фильтрования является основной расчетной геометрической характеристикой (ОРГХ) фильтров.

Фильтровальная перегородка представляет собой пористую структуру, размер пор которой напрямую влияет на ее фильтровальную способность. Жидкость проникает по порам как по каналам сквозь перегородку, а дисперсная фаза задерживается на ней. Процесс удержания твердой частицы может осуществляться несколькими путями. Самый простой вариант, когда размер пор меньше размеров частицы, и последняя просто оседает на поверхности перегородки, образуя слой осадка. Если размер частицы соизмерим с размером пор, то она проникает внутрь каналов и удерживается уже внутри на узких участках. И даже если размер частицы меньше самого узкого сечения поры, она все равно может быть удержана вследствие адсорбции или оседания на стенку поры в месте, где сильно искривлена геометрия канала. Если же твердая частица не была задержана ни одним из перечисленных способов, то она уходит из фильтра вместе с потоком фильтрата.

Те частицы, что удерживаются внутри пор, фактически увеличивают фильтровальную способность всей перегородки, поэтому при фильтровании можно наблюдать такую картину, когда в начальный период времени получаемый фильтрат оказывается мутным из-за наличия “проскочивших” частичек дисперсной фазы, и лишь спустя время фильтрат осветляется, когда задерживающая способность перегородки достигает необходимой величины. В свете этого выделяют два типа процесса фильтрования:

- с образованием осадка;

- с закупориванием пор.

В первом случае накопление твердых частиц происходит на поверхности перегородки, а во втором - внутри пор. Однако необходимо заметить, что реальный процесс фильтрования обычно сопровождается двумя этими явлениями, выраженными в различной степени. Фильтрование с образованием осадка более распространено.

Скорость фильтрования является величиной пропорциональной движущей силе и обратно пропорциональной сопротивлению фильтрованию. Сопротивление создают как сама перегородка, так и образующийся осадок. Скорость фильтрования можно выразить следующей формулой:

C ф = ΔP / [μ∙(R фп +r о ∙l)]

где:

C ф - скорость фильтрования, м/с;

ΔP - перепад давления на фильтре (движущая сила), Па;

R фп - сопротивление фильтровальной перегородки, м -1 ;

r о - удельное сопротивление осадка, м -2 ;

l - высота слоя осадка, м.

Важно отметить, что в общем случае R фп и r о не являются постоянными. Сопротивление фильтровальной перегородки может возрастать вследствие частичного забивания пор или набухания волокон самой перегородки в случае применения волокнистых материалов. Величина r о является удельной, то есть показывает сопротивление, которое будет приходиться на единицу высоты осадка. Возможность удельного сопротивления изменять свое значение зависит от физических и механических свойств осадка. Если в рамках процесса фильтрации частицы, образующие осадок, можно принять недеформируемыми, то такой осадок называют несжимаемым, и его удельное сопротивление не возрастает с повышением давления. Если же твердые частицы при повышении давления подвергаются деформации и уплотняются, вследствие чего размеры пор в осадке уменьшаются, то такой осадок называют сжимаемым.

Предпочтительной является фильтрация с образованием осадка. В этом случае забивания пор перегородки почти не происходит из-за образования сводов из твердых частиц над входами в каналы пор, служащих в качестве дополнительного задерживающего фактора для дисперсных твердых частиц. Увеличения сопротивления перегородки R пр, почти не происходит, и контролировать сопротивление слоя осадка достаточно легко путем своевременного удаления его части. Кроме того, очистка пор фильтрующей перегородки обычно сопряжена с большими трудностями, а в отдельных случаях может оказаться вообще бесполезной, что означает утрату фильтровальной способности у перегородки, поэтому по возможности такого вида загрязнения следует избегать. Для предотвращения закупоривания пор фильтруемая суспензия может быть подвергнута предварительному сгущению, к примеру, путем отстаивания. Массовое образование сводов начинается при достижении объемной концентрации твердой фазы в суспензии около 1%.

Шипилова Е. А., Зотов А. П., Ряжских В. И., Щеглова Л. И.

В результате анализа процесса фильтрования высокодисперсных аэрозолей (ВДА) зернистыми слоями и существующих подходов к математическому моделированию технологических процессов и аппаратов нами разработана и исследована математическая модель, представляющая собой систему нелинейных дифференциальных уравнений в частных производных, описывающая процесс разделения высокодисперсных аэрозолей в стационарных зернистых слоях при постоянной скорости фильтрования, закупоривании пор и с учетом диффузионного механизма осаждения. Получено аналитическое решение системы уравнений модели, позволяющее описать кинетические закономерности и определить параметры процесса фильтрования в различные моменты времени .

Линейный характер связи между диффузионным осаждением и суффозией является одной из многочисленных закономерностей, имеющих место в реальных условиях фильтрования. Нами исследованы также наиболее вероятные зависимости более сложного характера (рис. 1).

Системы дифференциальных уравнений, описывающие процесс фильтрования ВДА в зернистых слоях, выраженные в безразмерных величинах, примут вид:

− E)2Для решения системы уравнений методом бегущей волны приняты следующие

|

слоя до насыщения его начального 1

показали экспериментальные а

E(-∞) = Eпр, N(-∞) = N0. При этом время работы участка оказалось очень велико. Однако, как исследования, время формирования фронта, по

сравнению с длительностью процесса фильтрования, незначительно. Это можно объяс-

нить тем, что при H = 0 коэффициент лобовом слое наиболее эффективно модифицировать начальные и

массоотдачи β имеет большое значение, и на действует механизм зацепления. Это позволяет граничные условия.

|

Начальные и граничные условия для

(1) и (2) запишутся в виде:

Начальные и граничные условия для

(1) и (2) запишутся в виде:

N (0, θ) 1,

E (0, θ) E пр;

Рис. 1. Зависимость коэффициента уноса К от изменения

N (X ,0) 0,

E (X ,0) E 0 .

– текущая

порозности E:

безразмерная концентрация аэрозоля; E –

текущее значение порозности; E 0 –

|

|

ные переменные, причем

E пр ≤ E ≤ E 0 ,

0 ≤ θ ≤ τVф H .

Сложность аналитического решения соотношений (1) и (2) привела к необходимости использования численного метода конечных разностей. Заменяя частные производные в (1), (2) конечно-разностными отношениями и используя начальные и граничные условия в конечно-разностной форме:

|

|

N j N j 1K j Z

E j 1 − E j

|

|

системы (2), где

K j ∆θ 1 ,

|

|

|

|

|

|

Одним из основных вопросов решения разностных схем является выбор шага сетки. Принимая во внимание необходимые для расчетов затраты машинного времени, а также учитывая необходимую точность, целесообразно сетку по высоте слоя разбить на 20 участков, т.е.

∆x = H/20 или ∆X = ∆x/H.

Для выбора шага по времени рассмотрим физический смысл процесса фильтрования ВДА через зернистый слой. Так как газовый поток движется в аппарате со скоростью Vф, то путь, пройденный газовым потоком x = Vфτ. Поэтому ∆τ ∆x Vф

и, исходя из соотношения θ τVф

H , для определения безразмерного шага изменения времени имеем: ∆θ ∆X .

Для систем (3) и (4) составлены

программы расчета профилей изменения концентрации аэрозоля и порозности слоя от

продольной координаты в различные фиксированные моменты времени. Результаты

расчетов представлены на рис. 2.

Для систем (3) и (4) составлены

программы расчета профилей изменения концентрации аэрозоля и порозности слоя от

продольной координаты в различные фиксированные моменты времени. Результаты

расчетов представлены на рис. 2.

0 0,25 0,5 0,75 1

t=0 ч t=12 ч t=24 ч t=36 ч t=48 ч t=0 ч t=12 ч t=24 ч t=36 ч t=48 ч

t=0 ч t=12 ч t=24 ч t=36 ч t=48 ч t=0 ч t=12 ч t=24 ч

|

0 0,25 0,5 0,75 1

Рис. 2. Профили изменения порозности зернистого слоя (а) и концентрации аэрозоля (б):

– система (3); – – – – система (4)

Из рис. 2 видно, что на лобовом участке фильтра порозность зернистого слоя и концентрация аэрозоля достигают своего предельного значения, а зона изменения порозности и концентрации перемещается в последующие за лобовым участком области. Такая интерпретация полученных результатов полностью отвечает современным представлениям о механизме процесса фильтрования с постепенным закупориванием пор зернистого слоя .

Анализ адекватности предлагаемых математических моделей проведен на основе сравнения с результатами экспериментальных исследований. Исследования проводились на зернистых слоях из полиэтиленовых гранул с эквивалентными диаметрами dз = 3,0⋅10-3 и dз = 4,5⋅10-3 м при высоте 0,1 м. В качестве аэрозоля использовалась смесь с воздухом керамического пигмента ВК-112 (dч = 1,0⋅10-6 м lgσ = 1,2). Объемная концентрация варьировалась от n0 = 1,27⋅10-7 м3/м3 до n0 =

3,12⋅10-7 м3/м3. Скорость фильтрования составляла Vф = 1,5 м/с и Vф = 2,0 м/с. В качестве выходных параметров исследовалось

изменение гидравлического сопротивления ∆P и коэффициента проскока K в течение процесса фильтрования. На рис. 3

представлены сравнительные результаты зависимости ∆P = f(τ) и K = f(τ), полученные экспериментально и рассчитанные по предлагаемому методу. При сравнении полученных результатов для расчетных данных вводилась поправка на время формирования фронта.

Анализ графиков на рис. 3 позволяет сделать вывод о том, что характер полученных кривых аналогичен, начальные и

конечные значения сопротивления зернистого слоя для соответствующих условий различаются незначительно. Максимальное расхождение полученных значений составляет 9 \%. С достаточной степенью точности совпадают экспериментальные и рассчитанные значения скорости движения фронта осаждения ВДА, где максимальное значение расхождения составило 9 \%.

80 0 1

80 0 1

0 1 00 00 2 000 0 3 0 0 0 0 40 00 0 5 00 00

|

|

Рис. 3. Зависимость гидравлического сопротивления зернистого слоя (а) и коэффициента проскока (б) от длительности процесса фильтрования для

n0 = 1,27⋅10-7 м3/м3, dз = 3⋅10-3 м, Vф = 1,5 м/с:

– расчеты по (3); ● – расчеты по (4); ▪ – результаты эксперимента

Полученные результаты качественно и количественно подтверждают адекватность разработанных математических моделей процесса фильтрования ВДА зернистыми слоями с нелинейным законом изменения порозности, а также обосновывают возможность допущений и выбранного метода, принятых нами для решения системы уравнений математической модели.

1. Шипилова Е. А. К расчету процесса разделения… // Техника и технология экологически чистых производств: Тез. докл. симпоз.

молодых ученых… М., 2000.

2. Романков П. Г. Гидродинамические процессы химической технологии. Л.: Химия, 1974.

ИНЖЕНЕРНЫЕ НОМОГРАММЫ ДЛЯ АНАЛИЗА ПРОЦЕССА ФИЛЬТРОВАНИЯ АЭРОЗОЛЕЙ ЗЕРНИСТЫМИ СЛОЯМИ

Шипилова Е. А., Щеглова Л. И., Энтин С. В., Красовицкий Ю. В.

Воронежская государственная технологическая академия

Для анализа и технических расчетов

процесса фильтрования пылегазовых потоков зернистыми слоями целесообразно

использовать номограммы. Весьма удобными оказались предлагаемые нами номограммы

для определения режима движения потока в каналах зернистого

слоя (рис. 1, а) и гидравлического сопротивления

зернистого слоя (рис. 1, б).

Для анализа и технических расчетов

процесса фильтрования пылегазовых потоков зернистыми слоями целесообразно

использовать номограммы. Весьма удобными оказались предлагаемые нами номограммы

для определения режима движения потока в каналах зернистого

слоя (рис. 1, а) и гидравлического сопротивления

зернистого слоя (рис. 1, б).

а)

б)

а)

б)

Рис. 1. Номограммы для определения режимов движения потока в каналах зернистого слоя (а) и его гидравлического сопротивления (б)

На рис. 1, а показан ход решения для следующего примера: порозность зернистого слоя – εср= 0,286 м3/м3; скорость фильтрования – Vф = 2,0 м/с; эквивалентный диаметр зерен слоя – dз = 4⋅10-3 м; плотность аэрозоля – ρг = 0,98 кг/м3. По номограмме определяемое значение Re ≈ 418, по формуле

(1 − ε)ε 0,5

Re = 412. Относительная погрешность составляет 0,9 \%. В формуле (1); ν – коэффициент кинематической вязкости потока;

f – коэффициент минимального живого сечения каналов.

На рис. 1, б приведено решение для следующих исходных данных: εср = 0,278 м3/м3; Re = 10; dз = 1⋅10-3 м; ρг = 1,02 кг/м3;

Vф = 1,9 м/с; высота зернистого слоя – H = 2,3 м; Сопротивление зернистого слоя, найденное по номограмме, составило:

∆P ≈ 6,2⋅105 Па, вычисленное по формуле

∆P kλ′H ρ V 2

значение ∆P ≈ 6,6⋅105 Па. В этой формуле: k – коэффициент, учитывающий несферичность зерен слоя; λ – коэффициент гидравлического трения.

Особый интерес представляют номограммы для оценки общих и фракционных коэффициентов проскока. Эти

коэффициенты наиболее представительны при оценке разделяющей способности зернистых фильтровальных перегородок, так как они показывают какие фракции дисперсной фазы и в какой степени задерживаются зернистым

слоем. Для решения этой задачи нами использованы интерполяционные модели в натуральных переменных и

инженерные номограммы к ним, полученные Ю. В. Красовицким и его сотрудниками (рис. 2):

|

|

ln K 2−5⋅10−6 м

−0,312 − 0,273x1 169x2 − 35,84x3 −

НА РИС. 2, А ПРЕДСТАВЛЕНА НОМОГРАММА К УРАВНЕНИЮ (1). ПРИМЕР ИСПОЛЬЗОВАНИЯ НОМОГРАММЫ: ПАРАМЕТРЫ ПЫЛЕГАЗОВОГО ПОТОКА И ФИЛЬТРА – W = 0,4 М/С; DЭ = 9·10-4 М; H = 83·10-3 М; τ = 0,9·103 С. НАДО ОПРЕДЕЛИТЬ ПРОСКОК ЧАСТИЦ РАЗМЕРОМ МЕНЬШЕ 2⋅10-6 М. ХОД РЕШЕНИЯ ПОКАЗАН НА НОМОГРАММЕ, ПО КОТОРОЙ K = 0,194. ПО– 276·0,4·9·10-4 + 26,1·103·9·10-4·83·10-3 = –1,647, СЛЕДОВАТЕЛЬНО,

K = 0,192. ОТНОСИТЕЛЬНАЯ ОШИБКА 1 \%.

В ПРИМЕРЕ НА РИС. 2, В ПРИНЯТЫ СЛЕДУЮЩИЕ ПАРАМЕТРЫ ПЫЛЕГАЗОВОГО ПОТОКА И ФИЛЬТРА: W = 0,4 М/С; DЭ = 9⋅10-4 М; H = 83⋅10-3 М; τ = 0,9⋅103 М. ПРОСКОК ЧАСТИЦ РАЗМЕРОМ < (2 – 5)⋅10-6 М, ОПРЕДЕЛЕННЫЙ ПО НОМОГРАММЕ, K = 0,194, ПО УРАВНЕНИЮ (2) – K = 0,192.

УРАВНЕНИЯ (1) И (2) И ПОСТРОЕННЫЕ ДЛЯ НИХ НОМОГРАММЫ ИСПОЛЬЗОВАНЫ ПРИ ПРОГНОЗИРОВАНИИ ЭФФЕКТИВНОСТИ ЗЕРНИСТОГО ФИЛЬТРА, ПРЕДНАЗНАЧЕННОГО ДЛЯ УСТАНОВКИ ЗА СУШИЛЬНЫМ БАРАБАНОМ д597а.

ДЛЯ АНАЛИЗА ПРОЦЕССА ФИЛЬТРОВАНИЯ С ИСПОЛЬЗОВАНИЕМ НОМОГРАММЫ, ПРЕДСТАВЛЕННОЙ НА РИС. 2, Б ПО ШКАЛЕ W НАХОДЯТ ЗАДАННУЮ ВЕЛИЧИНУ И ПО ИЗВЕСТНЫМ ЗНАЧЕНИЯМ H, DЭ И H/D ТОЧКУ B; ПО ШКАЛЕ DЭ И ЗНАЧЕНИЮ H – ТОЧКУ A. ДЛЯ ОПРЕДЕЛЕНИЯ ОТРЕЗКА

М И ЗАТЕМ K СОЕДИНЯЮТ B С C И ПРОВОДЯТ AE ПАРАЛЛЕЛЬНО BC.

|

|

В КАЧЕСТВЕ ПРИМЕРА НА НОМОГРАММЕ, ПРЕДСТАВЛЕННОЙ НА РИС. 2, Г, ПОКАЗАН ХОД РЕШЕНИЯ УРАВНЕНИЯ (4) ПРИ СЛЕДУЮЩИХ ИСХОДНЫХ ДАННЫХ: W = 0,1 М/С; DЭ = 1,1⋅10-4 М; H = 83⋅10-3

М. ПО НОМОГРАММЕ

0,5350. ПО УРАВНЕНИЮ (4)

-7 = 0,2586 – 8,416⋅0,1 –

– 2244⋅1,1⋅10-4 – 69,6⋅5⋅10-3 + 49392⋅0,1⋅1,1⋅10-4 = –0,6345. СЛЕДОВАТЕЛЬНО,

K = 0,5299. ОТНОСИТЕЛЬНАЯ

В) Г)РИС. 2. НОМОГРАММЫ ДЛЯ ОЦЕНКИ ОБЩИХ И ФРАКЦИОННЫХ КОЭФФИЦИЕНТОВ

ПРОСКОКА ДЛЯ УРАВНЕНИЙ: А – (1); Б – (3); В – (2); Г – (4)

ОПИСАННЫЕ ИНТЕРПОЛЯЦИОННЫЕ МОДЕЛИ И НОМОГРАММЫ ИСПОЛЬЗОВАНЫ ДЛЯ ОЦЕНКИ И ПРОГНОЗИРОВАНИЯ ФРАКЦИОННЫХ КОЭФФИЦИЕНТОВ ПРОСКОКА ПО СЧЕТНОЙ КОНЦЕНТРАЦИИ ПРИ РАЗРАБОТКЕ ЗЕРНИСТОГО ФИЛЬТРА ИЗ ПОРИСТЫХ МЕТАЛЛОВ ДЛЯ ТОНКОЙ ОЧИСТКИ КОМПРИМИРОВАННЫХ ГАЗОВ ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ.

Учебные работы на заказ

Моделирование процесса фильтрования зернистыми слоями газовых гетерогенных систем с твердой дисперсной фазой

Тип работы: Диссертация Предмет: Физико-математические науки Страниц: 175Оригинальная работа

Выдержка из работы

Выполненная работа посвящена решению важной проблемы — разработке новой математической модели, метода расчета и аппаратурного оформления процесса фильтрования слабоконцентрированных высоко дисперсных аэрозолей (ВДА) зернистыми слоями для обеспечения надежной защиты окружающей среды от токсичных и дефицитных пылевых выбросов.

Актуальность темы. Высокопроизводительные системы, интенсификация технологических процессов и концентрация оборудования обуславливают высокое пылевыделение в производственные помещения и окружающую среду. Концентрации аэрозолей, выбрасываемых в атмосферу, многократно превышает предельно допустимые нормы. С пылью теряется не только дорогостоящее сырье, но и создаются условия для токсикологического поражения человека. Особенно опасны для органов дыхания аэрозоли с размерами пылевых частиц от 0,01 до 1,0 мкм. Пыли, содержащие свободную или связанную кремниевую кислоту, губительно действуют на легкие. Особую опасность представляют радиоактивные аэрозоли, образующиеся в атомной промышленности. Многие процессы пищевой промышленности отличаются высоким пылевыделением. При производстве минеральных удобрений, обжиге пирита при получении серной кислоты, при проведении технологических процессов в строительной индустрии, производстве порошкового молока, полуфабрикатов кондитерской промышленности, переработке подсолнечника с пылью теряется большое количество исходного сырья и конечного продукта. С каждым годом эти факторы обостряют экологическую ситуацию и приводят к значительным потерям ценного продукта.

Используемое очистное оборудование не соответствует задачам современных условий производства и безопасности жизнедеятельности человека. В связи с этим уделяется большое внимание процессам разделения газовых гетерогенных систем с твердой дисперсной фазой, разработке и изучению новых систем пылеулавливания.

Наиболее распространенный способ удаления частиц из запыленных газовых потоков — фильтрование. Особое место среди газоочистного оборудования занимают зернистые фильтровальные перегородки, совмещающие возможность высокоэффективной санитарной и технологической очистки запыленных газовых потоков.

Зернистые слои позволяют улавливать мелкодисперсные пылевые частицы, обеспечивают высокую степень разделения, обладают прочностью и термостойкостью в сочетании с хорошей проницаемостью, коррозионностойкостью, возможностью регенерации различными способами, способностью противостоять резким изменениям давления, отсутствием электрокапиллярных явлений, позволяют обеспечить не только предельно допустимые выбросы (ПДВ) в атмосферу, но и утилизовать уловленную пыль . В настоящее время для очистки аэрозолей используют следующие типы зернистых слоев: 1) неподвижные, свободно насыпанные или уложенные определенным образом гранулированные материалы- 2) периодически или непрерывно перемещающиеся материалы-

3) зернистые материалы со связанной структурой слоя (спеченные или спрессованные порошки металлов, стекла, пористые керамика, пластмасса и др.) —

4) псевдоожиженные гранулы или порошки.

Единственным методом, позволяющим улавливать субмикронные частицы с эффективностью > 99,9%, является фильтрация глубинным зернистым слоем , где в качестве фильтровальной перегородки используют мелкий щебень, песок, кокс или другой зернистый материал. Установки с глубинным зернистым слоем нашли практическое применение для улавливания радиоактивных аэрозолей, стерилизации воздуха .

Однако закономерности процесса фильтрования ВДА изучены недостаточно. Современный уровень развития средств вычислительной техники дает возможность широкого применения информационных технологий на базе использования математического аппарата и автоматизированных систем, которые позволяют существенно повысить эффективность эксплуатации оборудования, сократить сроки этапов, предшествующих эксплуатации.

Особый интерес представляет анализ гидродинамических особенностей и кинетики фильтрования ВДА зернистыми слоями, математическое описание такого процесса и создание на его основе метода расчета для определения рационального режима эксплуатации существующего очистного оборудования, времени выработки и частоты регенерации зернистого слоя, возможности автоматизированного управления процессом фильтрования.

Таким образом, широкое распространение, а также высокий уровень развития средств вычислительной техники и автоматизированных систем управления с одной стороны и специфические особенности оборудования и процессов фильтрования газовых гетерогенных систем с твердой дисперсной фазой с другой, обуславливают актуальность проблемы создания и совершенствования математического описания таких процессов.

Цель работы — математическое моделирование процесса и разработка на этой основе метода расчета и усовершенствование аппаратурного оформления разделения запыленных газовых потоков зернистыми слоями. Средством достижения поставленных задач является анализ процесса фильтрования ВДА зернистыми слоями, синтез математической модели и ее вариантных модификаций, аналитическое, численное и экспериментальное исследование полученных зависимостей, разработка методики расчета промышленных фильтров и пакета программ для ее реализации, создание унифицированных лабораторных стендов и опытно-промышленных установок, разработка конкретных аппаратурных решений для процесса очистки газовых выбросов.

Научная новизна работы состоит в следующем:

— разработана математическая модель и ее вариантные модификации для анализа процесса разделения ВДА в стационарных зернистых слоях при постоянной скорости фильтрования с закупориванием пор и с учетом диффузионного механизма осаждения-

— получено и экспериментально апробировано аналитическое решение системы уравнений математической модели при линейном законе изменения порозности зернистого слоя-

— на основе разработанной модели предложен и численно реализован комплекс математических моделей для различных законов изменения порозно-сти зернистого слоя-

— впервые исследованы физико-механические свойства ряда промышленных пылей и технологических порошков, предложено уравнение расчета значения предельной порозности зернистого слоя для соответствующих пылей.-

— предложены модели построения инженерных номограмм для оценки и прогнозирования перепада давлений в зернистом слое, определения режимов движения пылегазового потока в каналах зернистого слоя и прогнозирования общих и фракционных коэффициентов проскока-

— на основе разработанной модели предложен метод расчета процесса фильтрования и реализующий его пакет программ, дающий возможность определять рациональные режимы работы глубинных зернистых фильтров и их конструктивные размеры.

На защиту выносятся:

— математическая модель и ее вариантные модификации для анализа, расчета и прогнозирования процесса фильтрования ВДА зернистыми слоями-

— методики и результаты экспериментального определения параметров математической модели процесса фильтрования ВДА зернистыми слоями-

— метод расчета глубинных фильтров для ВДА и пакет оригинальных программ для реализации этого метода-

— новое конструктивное решение аппарата для высокоэффективной очистки запыленных газов методом осаждения в центробежном поле с последующим фильтрованием через зернистый слой на основе результатов моделирования процесса.

Практическая ценность диссертации. Разработан новый метод расчета зернистых фильтров и реализующий его пакет программ. Алгоритм предложенного метода расчета применяется в промышленности при проектировании конструкций зернистых фильтров и для определения рациональных режимов эксплуатации работающих аппаратов. Применение в промышленности фильтрциклона (патент РФ № 2 150 988) позволило осуществить высокоэффективную очистку промышленных пылегазовых потоков. Разработаны принятые промышленными предприятиями рекомендации по усовершенствованию процесса фильтрования газовых гетерогенных систем с твердой дисперсной фазой зернистыми слоями. Отдельные результаты работы используются в учебном процессе (лекции, практические занятия, курсовое проектирование) при изложении курсов «Процессы и аппараты химической технологии», «Процессы и аппараты пищевой технологии» в ВГТА.

Апробация работы.

Материалы диссертации доложены и обсуждены:

— на Международной конференции (XIV Научные чтения) «Промышленность стройматериалов и стройиндустрия, энерго- и ресурсосбережение в условиях рыночных отношений», г. Белгород, 6−9 октября 1997 г.;

— на Международной научно-технической конференции «Теория и практика фильтрования», г. Иваново, 21−24 сентября 1998 г.;

— на II и IV Международных симпозиумах студентов, аспирантов и молодых ученых «Техника и технология экологически чистых производств» (ЮНЕСКО) г. Москва, 13−14 мая 1998 г., 16−17 мая 2000 г.

— на Международной научно-технической конференции «Газоочистка 98: Экология и технология», Хургада (Египет), 12−21 ноября 1998-

— на Международной научно-практической конференции «Охрана атмосферного воздуха: системы мониторинга и защиты», Пенза, 28−30 мая 2000-

— на Шестых академических чтениях «Современные проблемы строительного материаловедения» (РААСА), Иваново, 7−9 июня 2000-

— на Научных чтениях «Белые ночи-2000» Международного экологического симпозиума «Перспективные информационные технологии и проблемы управления рисками на пороге нового тысячелетия», Санкт-Петербург, 1−3 июня 2000 г .

— на российско-китайском Научно-практическом семинаре «Современная техника и технологии машиностроительного комплекса: оборудование, ма

— на XXXVI, XXXVII и XXXVIII отчетных научных конференциях ВГТА за 1997, 1998 и 1999 гг., Воронеж, март 1998, 1999, 2000 г.

Структура и объем работы. Диссертация состоит из введения, четырех глав, основных выводов, списка использованных источников из 156 наименований и приложений. Работа изложена на 175 стр. машинописного текста и содержит 38 рисунков, 15 таблиц, 4 блок-схемы и 9 приложений.

ОСНОВНЫЕ ВЫВОДЫ

Обобщая выполненные исследования в сочетании с экспериментальными результатами, полученными в лабораторных и производственных условиях на реальных высокодисперсных пылегазовых потоках, можно заключить:

1. Разработана и проанализирована новая математическая модель, представляющая собой систему нелинейных дифференциальных уравнений в частных производных, описывающая процесс разделения высокодисперсных аэрозолей в стационарных зернистых слоях при постоянной скорости фильтрования, закупоривании пор и с учетом диффузионного механизма осаждения. Получено аналитическое решение системы уравнений модели, позволяющие описать кинетические закономерности и определить параметры процесса фильтрования в различные моменты времени.

2. Разработан алгоритм расчета коэффициентов массоотдачи, с учетом режимов движения пылегазового потока в каналах зернистого слоя.

3. На основе разработанной модели предложена, численно реализована и проанализирована модель с модифицированными граничными условиями.

4. Разработаны, численно реализованы и проанализированы оригинальные модификации основной математической модели процесса фильтрования ВДА зернистыми слоями при различных законах изменения порозности.

5. На реальных пылегазовых потоках в лабораторных и производственных условиях экспериментально исследован процесс разделения газовых гетерогенных систем с твердой дисперсной фазой насыпными зернистыми слоями. На основе экспериментов предложено уравнение регрессии для расчета значения предельной порозности зернистого слоя при фильтровании ряда промышленных пыл ей.

6. Предложены инженерные номограммы для определения режимов движения пылегазового потока в каналах зернистого слоя, его гидравлического сопротивления, оценки и прогнозирования общих и фракционных коэффициентов проскока.

7. На основе разработанной математической модели предложен метод расчета, позволяющий определять рациональные режимы работы глубинных зернистых фильтров и их конструктивные размеры. Создан пакет прикладных программ для расчета промышленных фильтров.

8. Разработан комплексный метод дисперсного анализа пыли, включающий в себя применение квазивиртуального каскадного импактора НИИОГАЗ и растровой электронной микроскопии, позволивший впервые получить достаточно представительные данные по дисперсному составу пыли керамических пигментов и оценить форму частиц дисперсной фазы в пылегазовом потоке.

9. Разработано, защищено патентом РФ (приложение 3) и апробировано новое конструктивное решение аппарата для высокоэффективной очистки газовых гетерогенных систем с твердой дисперсной фазой, сочетающее инерционное осаждение и фильтрование через вращающийся металлокерамический элемент.

Полученные результаты внедрены:

— на ОАО «Семилукский огнеупорный завод» (приложение 4) при модернизации действующих и создании новых систем и аппаратов для улавливания пыли из отходящих технологических газов и аспирационных выбросов (пневмотранспорт глинозема из силосных башен в бункера, аспирационные выбросы от пересыпных устройств, дозаторов, мешалок, шаровых и трубомельниц, технологические газы после сушильных барабанов, вращающихся и шахтных печей и т. д.), для расчета и прогнозирования эффективности фильтрующих устройств и при выборе оптимальной области их эксплуатации, для организации представительного отбора пылегазовых проб и внедрения новейших способов экспресс-анализа дисперсного состава пылей и порошков промышленного происхождения-

— в цехах ЗАО ПКФ «Воронежский керамический завод» (приложение 5) при расчете высокоэффективных систем и аппаратов для пылеулавливания, а также при использовании оригинальных, защищенных патентами РФ, конст

141 руктивных решений комбинированных пылеуловителей при «сухом» способе производства керамических пигментов и красок-

— при изложении лекционных курсов, проведении практических занятий, выполнении домашних заданий, курсовых проектов и расчетно-графических работ, выполнении НИР по линии СНО и при подготовке научных кадров по линии аспирантуры, в учебной практике кафедр «Процессы и аппараты химических и пищевых производств», «Промышленной энергетики», «Машины и аппараты пищевых производств» Воронежской государственной технологической академии (приложение 6).

СПИСОК ОСНОВНЫХ ОБОЗНАЧЕНИИ.

1. ОСОБЕННОСТИ МАТЕМАТИЧЕСКОЕО МОДЕЛИРОВАНИЯ ФИЛЬТРОВАНИЯ ГАЗОВЫХ ГЕТЕРОГЕННЫХ СИСТЕМ С ТВЕРДОЙ ДИСПЕРСНОЙ ФАЗОЙ ЗЕРНИСТЫМИ СЛОЯМИ.

1.1.Анализ современных способов фильтрования пылегазовых потоков и их аппаратурное обеспечение.

1.2. Основные свойства моделируемого объекта.

1.2.1.Модели структур реальных зернистых слоев.

1.2.2. Моделирование механизмов осаждения частиц дисперсной фазы в зернистых слоях.

1.3. Математические модели глубинного фильтрования гетерогенных технологических сред зернистыми слоями.

1.4. Выводы и постановка задачи исследования.

2. МАТЕМАТИЧЕСКИЕ МОДЕЛИ ГЛУБИННОГО ФИЛЬТРОВАНИЯ СЛАБОКОНЦЕНТРИРОВАННЫХ ВЫСОКО ДИСПЕРСНЫХ АЭРОЗОЛЕЙ

С ТВЕРДОЙ ДИСПЕРСНОЙ ФАЗОЙ ЗЕРНИСТЫМИ СЛОЯМИ.

2.1. Математическая модель фильтрования высокодисперсных аэрозолей зернистыми слоями при линейном характере изменения коэффициента уноса.

2.1.1. Синтез математической модели.

2.1.2. Анализ математической модели.

2.1.2.1. Аналитическое решение системы уравнений с постоянными коэффициентами.

2.1.2.2. Анализ адекватности модели.

2.1.3. Синтез математической модели с модифицированными граничными условиями.

2.1.4. Анализ математической модели.

2.1.4.1. Построение модели разностной схемы и решение системы уравнений.

2.1.4.2. Анализ адекватности модели.

2.2. Математические модели глубинного фильтрования слабоконцентрированных высокодисперсных аэрозолей при нелинейных законах изменения коэффициента уноса.

2.2.1. Синтез математических моделей.

2.2.2. Построение моделей разностных схем и решение систем уравнений.

2.2.3. Анализ адекватности моделей.

2.3. Выводы.

3. ЭКСПЕРИМЕНТАЛЬНЫЕ МОДЕЛИ ИССЛЕДОВАНИЯ.

3.1. Планирование и проведение экспериментов.

3.2. Экспериментальная модель анализа физико-механических свойств исследуемых пылей.

3.3. Анализ экспериментальных данных.

3.3.1. Математическая модель определения предельного значения порозности фильтрующего зернистого слоя для аэрозолей из керамического пигмента ВК-112.

3.4. Выводы.

4. ПАКЕТ ПРИКЛАДНЫХ ПРОГРАММ И ПРАКТИЧЕСКАЯ РЕАЛИЗАЦИЯ ИССЛЕДОВАНИЙ.

4.1. Особенности и специфика расчета.

4.2. Описание программного обеспечения.

4.3. Работа с пакетом прикладных программ.

4.4. Промышленный эксперимент по расчету зернистых фильтров.

4.5. Модели построения инженерных номограмм к математическим моделям фильтрования.

4.6. Перспективные решения фильтров на основе полученных результатов.

4.7. Оценка надежности и долговечности конструктивных решений и рекомендуемых аппаратов.

4.8. Перспективы реализации полученных результатов.

Список литературы

1. Адлер Ю. П. Планирование эксперимента при поиске оптимальных условий / Ю. П. Адлер, Е. В. Маркова, Ю. В. Грановский. М.: Наука, 1971. — 283 с.

2. Андрианов Е. И. Устройство для определения слипаемости тонкодисперсных материалов / Е. И. Андрианов, А. Д. Зимон, С. С. Янковский // Заводская лаборатория. 1972. — № 3. — С. 375 — 376.

3. Аэров М. Э. Гидравлические и тепловые основы работы аппаратов со стационарным и кипящим зернистым слоем / М. Э. Аэров, О. М. Тодес. Л.: Химия, 1968.- 512 с.

4. Аэров М. Э. Аппараты со стационарным зернистым слоем / М. Э. Аэров, О. М. Тодес, Д. А. Наринский. Л.: Химия, 1979. — 176 с.

5. Балтренас П. Методы и приборы контроля запыленности техносферы / П. Балтренас, Ю. Кауналис. Вильнюс: Техника, 1994. — 207 с.

6. Балтренас П. Зернистые фильтры для очистки воздуха от быстрослипающейся пыли / П. Балтренас, А. Прохоров. Вильнюс: Техника, 1991. — 44 с.

7. Балтренас П. Воздухоочистные зернистые фильтры / П. Балтренас, А. Спруогис, Ю. В. Красовицкий. Вильнюс: Техника, 1998. — 240 с.

8. Бахвалов H.C. Численные методы. М.: Наука, 1975. — 368 с.

9. Берд Р. Явления переноса / Р. Берд, В. Стьюарт, Е. Лайтфут / Пер. с англ.- H.H. Кулакова, B.C. Круглова- Под ред. акад. АН СССР Н. М. Жаворонкова и чл.-корр. АН СССР В. А. Малюсова. М.: Химия, 1974. — 688 с.

10. Блох JI.C. Практическая номография. М.: Высшая школа, 1971. — 328 с.

11. Боришанский В. М. Сопротивление при движении воздуха через слой шаров. В кн.: Вопросы аэродинамики и теплопередачи в котельно-топочных процессах / Под ред. Г. Ф. Кнорре. — M.-JL: Госэнергоиздат, 1958. — С. 290−298.

12. Бретшнаидер Б. Охрана воздушного бассейна от загрязнений / Б. Бретшнаидер, И. Курфюрст. JL: Химия, 1989. — 288 с.

13. Броуновское движение. JL: ОНТИ, 1936.

14. Вальдберг А. Ю. Теоретические основы охраны атмосферного воздуха от загрязнения промышленными аэрозолями: Учебное пособие / А. Ю. Вальдберг, J1.M. Исянов, Ю. И. Яламов. Санкт-Петербург: СпбТИ ЦБП, 1993. — 235 с.

15. Викторов М. М. Методы вычисления физико-химических величин и прикладные расчеты. JL: Химия, 1977. — 360 с.

16. Витков Г. А. Гидравлическое сопротивление и тепломассообмен / Г. А. Витков, Л. П. Холпанов, С. Н. Шерстнев М.: Наука, 1994. — 280 с.

17. Высокоэффективная очистка воздуха / Под ред. П. Уайта, С. Смита. -М.: Атомиздат, 1967. 312 с.

18. Газоочистное оборудование: Каталог. М.: ЦИНТИХИМНЕФТЕМАШ, 1988.- 120 с.

19. Годунов С. К. Разностные схемы / С. К. Годунов, B.C. Рябенький. М.: Наука, 1977. — 440 с.

20. Гордон Г. М. Контроль пылеулавливающих установок / Г. М. Гордон, И. Л. Пейсахов. М.: Металлургиздат, 1951. — 171 с.

21. ГОСТ 17 .2.4.01−84. Охрана природы. Атмосфера. Термины и определения контроля загрязнения. М.: Изд-во стандартов, 1984. 28 с.

22. ГОСТ 17 .2.4.02−81. Охрана природы. Атмосфера. Общие требования к методам определения загрязняющих веществ. М.: Изд-во стандартов, 1982. 56 с.

23. ГОСТ 17 .2.4.06−90. Охрана природы. Атмосфера. Методы определения скорости и расхода газопылевых потоков, отходящих от стационарных источников загрязнения. М.: Изд-во стандартов, 1991. — 18 с.

24. ГОСТ 17 .2.4.07−90. Охрана природы. Атмосфера. Методы определения давления и температуры газопылевых потоков, отходящих от стационарных источников загрязнения. М.: Изд-во стандартов, 1991. — 45 с.

25. ГОСТ 17 .2.4.08−90. Охрана природы. Атмосфера. Методы определения влажности газопылевых потоков, отходящих от стационарных источников загрязнения. М.: Изд-во стандартов, 1991. — 36 с.

26. ГОСТ 21 119 .5−75. Красители органические и пигменты неорганические. Метод определения плотности. М.: Изд-во стандартов, 1976. — 14 с.

27. ГОСТ 21 119 .6−92. Общие методы испытаний пигментов и наполнителей. Определение уплотненного объема, кажущейся плотности пыли, уплотнения и насыпного объема. М.: Изд-во стандартов, 1993. — 12 с.

28. ГОСТ Р 50 820−95. Оборудование газоочистное и пылеулавливающее. Методы определения запыленности газопылевых потоков. М.: Изд-во стандартов, 1996. — 34 с.

29. Гоулдстейн Дж. Растровая электронная микроскопия и рентгеновский микроанализ: В 2-х томах / Дж. Гоулдстейн, Д. Ньюбери, П. Эчлин и др.- Пер. с англ. М.: Мир, 1984. — 246 с.

30. Градус Л. Я. Руководство по дисперсному анализу методом микроскопирования. М.: Химия, 1979. — 232 с.

31. Грин X. Аэрозоли Пыли, дымы и туманы / X. Грин, В. Лейн- Пер. с англ. — М.: Химия, 1969. — 428 с.

32. Дуров B.B. Проблема надежности пылеулавливающего оборудования // Цемент. 1985. — № 9. — С. 4−5,16.

33. Дуров В. В. Задача автоматизированного исследования эксплуатационной надежности пылеулавливающего оборудования / В. В. Дуров, A.A. Доценко, П. В. Чартий // Тр. НИПИОТСТРОМа. Новороссийск, 1987. — С. 3−7.

34. Дуров В. В. Метод автоматического исследования эксплуатационной надежности пылеулавливающего оборудования / В. В. Дуров, A.A. Доценко, П. В. Чартий // Тезисы докл. VI Всесоюзного совещ. Техническая диагностика. -Ростов н/Д, 1987. С. 185.

35. Жаворонков Н. М. Гидравлические основы скрубберного процесса и теплопередача в скрубберах. М.: Советская наука, 1944. — 224 с.

36. Жуховицкий A.A. // A.A. Жуховицкий, Я.JI. Забежинский, А. Н. Тихонов // Журн. физ. химии. -1964. Т. 28, вып. 10.

37. Зимон А. Д. Адгезия пыли и порошков. М.: Химия, 1976. — 432 с.

38. Зимон А. Д. Аутогезия сыпучих материалов / А. Д. Зимон, Е. И. Андрианов. М.: Металлургия, 1978. — 288 с.

39. Зотов А. П. Исследование массоотдачи в стационарных зернистых слоях при больших диффузионных числах Прандтля: Дис. канд. техн. наук. -Воронеж, 1981. 139 с.

40. Зотов А. П. Исследование массоотдачи в неподвижных зернистых слоях при ламинарном режиме движения / А. П. Зотов, Т. С. Корниенко, М. Х. Кишиневский // ЖПХ. 1980. — Т. 53, № 6. — С. 1307−1310.

41. Идельчик И. Е. Справочник по гидравлическим сопротивлениям. М.: Машиностроение, 1975. — 560 с.

42. Известия ВУЗов. Химия и химическая технология. 1981. — Т. 14, № 4. — С. 509.

43. Каталог газоочистного оборудования: Методическое пособие. СПб., 1997.-231 с.

44. Каталог завершенных и перспективных разработок. Новороссийск: НИПИОТСТРОМ, 1987. — 67 с.

45. Кафаров В. В. Математическое моделирование основных процессов химических производств /В.В. Кафаров, М. Б. Глебов. М.: Высшая школа, 1991. — 400 с.

46. Кейс Д. Конвективный тепло-массообмен. М.: Энергия, 1971. — 354 с.

47. Кирсанова Н. С. Новые исследования в области центробежной сепарации пыли // Обзорная информация. Сер. ХМ-14 «Промышленная и санитарная очистка газов». М.: ЦИНТИХИМНЕФТЕМАШ, 1989. — 40 с.

48. Кишиневский М. Х. Осаждение высоко дисперсных частиц аэрозоля из турбулентной среды / М. Х. Кишиневский, Т. С. Корниенко, А. М. Голиков // ЖПХ. 1988. — № 5. — С. 1164 — 1166.

49. Кишиневский М. Х. Влияние начального участка на массоотдачу при ламинарном режиме движения и больших числах Шмидта / М. Х. Кишиневский, Т. С. Корниенко, А. П. Зотов // Библиографический указатель «Депонированные рукописи». ВИНИТИ, 1979. — № 6, б/о 240.

50. Кишиневский М. Х. Явления переноса. Воронеж: ВТИ, 1975. — 114 с.

51. Клименко А. П. Методы и приборы для измерения концентрации пыли. -М.: Химия, 1978.-208 с.

52. Комплексный метод определения дисперсности пыли в пылегазовом потоке / С. Ю. Панов, В. А. Горемыкин, Ю. В. Красовицкий, М.К. Аль-Кудах, Е. В. Архангельская // Инженерная защита окружающей среды: Сб. науч. тр. междунар. конф. М.: МГУИЭ, 1999. — С. 97−98.

53. Корниенко Т. С. Массоотдача в зернистых слоях при турбулентном режиме движения и 8с «1 / Т. С. Корниенко, М. Х. Кишиневский, А. П. Зотов // Библиографический указатель «Депонированные рукописи». ВИНИТИ, 1979. -№ 6, б/о 250.

54. Корниенко Т. С. Массоотдача в неподвижных зернистых слоях при больших числах Прандтля / Т. С. Корниенко, М. Х. Кишиневский // ЖПХ. 1978. -Т. 51, вып. 7. — С. 1602−1605.

55. Коузов П. А. Основы анализа дисперсного состава промышленных пыл ей и измельченных материалов. Л.: Химия, 1987. — 264 с.

56. Коузов П. А. Методы определения физико-химических свойств промышленных пылей / П. А. Коузов, Л.Я. Скрябина. Л.: Химия, 1983. — 143 с.

57. Красовицкий Ю. В. Обеспыливание промышленных газов в огнеупорном производстве / Ю. В. Красовицкий, П. Б. Балтренас, В. И. Энтин, Н. М. Анжеуров, В. Ф. Бабкин. Вильнюс: Техника, 1996. — 364 с.

58. Красовицкий Ю. В. Обеспыливание газов зернистыми слоями / Ю. В. Красовицкий, В. В. Дуров. М.: Химия, 1991. — 192 с.

59. Красовицкий Ю. В. Разделение аэрозолей фильтрованием при постоянной скорости процесса и постепенном закупоривании пор перегородки // Ю. В. Красовицкий, В. А. Жужиков, К. А. Красовицкая, В.Я. Лыгина // Химическая промышленность. 1974. — № 4.

60. К теории и расчету слоевого фильтра / В. А. Успенский, О. Х. Вивденко, А. Н. Подолянко, В. А. Шарапов // Инж.-физ. журн. 1974. — Т. XXVII, № 4. — С. 740−742.

61. Курочкина М. И. Удельная поверхность дисперсных материалов: Теория и расчет / М. И. Курочкина, В.Д. Лунев- Под ред. чл.-кор. АН СССР П. Г. Романкова. Л.:Изд-во Ленингр. ун-та, 1980. — 140 с.

62. Лев Е. С. Фильтрация газа через слой сыпучего материала / в кн. Вопросы аэродинамики и теплопередачи в котельно-топочных процессах- Под ред. Г. Ф. Кнорре. М.-Л.: Госэнергоиздат, 1958. — С. 241−251.

63. Левич В. Г. Физико-химическая гидродинамика. М.: Наука, 1952. — 537 с.

64. Лыгина В. Я. Исследование некоторых закономерностей разделения газовых гетерогенных систем с твердой дисперсной фазой зернистыми фильтровальными перегородками: Дис. канд. техн. наук. Волгогр. политехи, ин-т, 1975.- 175 с.

65. Мазус М. Г. Фильтры для улавливания промышленных пылей / М. Г. Мазус, А. Д. Мальгин, M. J1. Моргулис. М.: Машиностроение, 1985. — 240 с.

66. Мазус М. Г. Тканевые фильтры. М.: ЦИНТИХИМНЕФТЕМАШ, 1974. 68 с. (Сер. ХМ-14 Промышленная и санитарная очистка газов. Обзорная информация.)

67. Медников Е. П. Вихревые пылеуловители. М.: ЦИНТИХИМНЕФТЕМАШ, 1975. 44 с. (Сер. ХМ-14 Промышленная и санитарная очистка газов. Обзорная информация.)

68. Медников Е. П. Турбулентный перенос и осаждение аэрозолей. М.: Наука, 1981. — 176 с.

69. Мелешкин М. Т. Экономика и окружающая среда взаимодействие и управление / М. Т. Мелешкин, А. П. Зайцев, К. А. Маринов. — М.: Экономика, 1979. — 96 с.

70. Методика определения дисперсного состава пыли с помощью каскадного импактора с плоскими ступенями. М.: НИИОГАЗ, 1997. — 18 с.

71. Методика определения дисперсного состава пыли с помощью квазивиртуального каскадного импактора. М.: НИИОГАЗ, 1997. — 18 с.

72. Минц Д. М. Теоретические основы технологии очистки воды. М.: Энергия, 1964. — 238 с.

73. Минц Д. М. Гидравлика зернистых материалов / Д. М. Минц, С. А. Шуберт. М.: Министерство коммунального хозяйства РСФСР, 1955. — 174 с.

74. Муллокандов Р. Н. Гидравлическое сопротивление слоя сферических частиц при изотермическом и неизотермическом воздушном потоке // Журн. физ. химии. 1948. — Т. 21, вып. 8. — С. 1051−1062.

75. Описание изобретения к патенту Российской Федерации RU 2 150 988 С1, МКИ 7 В 01D 50/00, В 04 С 9/00. Циклон-фильтр для очистки запыленных газов / А. П. Зотов, Ю. В. Красовицкий, В. И. Ряжских, Е. А. Шипилова. Опубл. 20.06.2000, Бюл. № 17.

76. Определение дисперсности пыли керамических пигментов в пылегазовом потоке / В. А. Горемыкин, Ю. В. Красовицкий, Б. Л. Агапов,

77. С. Ю. Панов, M.K. Аль-Кудах, Е. А. Шнпнлова // Химическое и нефтегазовое машиностроение. 1999. — № 5. — С. 28 — 30.

78. Панов С. Ю. Разработка способа сухой тонкой очистки аспирационных выбросов от пыли при производстве керамических пигментов по энергосберегающей технологии: Дис. канд. техн. наук. Иван, хим.-технолог. академия, 1999. — 198 с.

79. Пасконов В. М. Численное моделирование процессов тепло- и массообмена. М.: Химия, 1984. — 237 с.

80. Пирумов А. И. Обеспыливание воздуха. М.: Стройиздат, 1981. — 294 с.

81. Примак A.B. Защита окружающей среды на предприятиях стройиндустрии / A.B. Примак, П. Б. Балтренас. Киев: Будивельник, 1991. — 153 с.

82. Радушкевич Л. В. // Acta phys. chim. U.R.S.S. 1937. — V. 6. — P. 161.

83. Рачинский B.B. Введение в общую теорию динамики сорбции и хроматографии. М.: Химия, 1964. — 458 с.

84. Романков П. Г. Гидродинамические процессы химической технологии / П. Г. Романков, М. И. Курочкина. Л.: Химия, 1974. — 288 с.

85. Справочник по пыле и золоулавливанию / Под ред. A.A. Русанова. -М.: Энергия, 1975. — 296 с.

86. Справочник по химии полимеров. Киев: Наукова думка, 1991. — 536 с.

87. Справочник сахарника. М.: Пищ. пром., 1965. — 779 с.

88. Страус В. Промышленная очистка газов. М.: Химия, 1981. — 616 с.

89. Сухие способы очистки отходящих газов от пыли и вредных выбросов. М.: ВНИИЭСМ, 1988. — № 3. — 48 с. (Обзорная информация. Серия 11 Использование отходов, попутных продуктов в производстве строительных материалов и изделий. Охрана окружающей среды.)

90. Счетчик аэрозольных частиц ПК. ГТА-0,3−002. Паспорт № 86 350.

91. Тихонов А. Н. Уравнения математической физики / А. Н. Тихонов, A.A. Самарский. М.: Наука, 1966. — 724 с.

92. Трущенко Н. Г. Фильтрация газов зернистой средой / Н. Г. Трущенко, К. Ф. Коновальчук // Тр. НИПИОТСТРОМ. Новороссийск, 1972. Вып. VI. — С. 54−57.

93. Трущенко Н. Г. Очистка газов зернистыми фильтрами / Н. Г. Трущенко, А. Б. Лапшин // Тр. НИПИОТСТРОМ. Новороссийск, 1970. Вып. III. — С. 75−86.

94. Ужов В. Н. Очистка промышленных газов от пыли / В. Н. Ужов, А. Ю. Вальдберг, Б. И. Мягков, И. К. Решидов. М.: Химия., 1981. — 390 с.

95. Ужов В. Н. Очистка промышленных газов фильтрами / В. Н. Ужов, Б. И. Мягков. М.: Химия, 1970. — 319 с.

96. Федоткин И. М. Гидродинамическая теория фильтрования суспензий / И. М. Федоткин, Е. И. Воробьев, В. И. Вьюн. Киев: Вища школа, 1986.- 166 с.

97. Франк-Каменецкий Д. А. Диффузия и теплопередача в химической кинетике. М.: Наука, 1987. — 487 с.

98. Фукс H.A. Механика аэрозолей. М.: Изд-во Академии наук СССР, 1955. — 352 с.

99. Хованский Г. С. Основы номографии. М.: Наука, 1976. — 352 с.

100. Холпанов Л. П. Математическое моделирование нелинейных термогидрогазодинамических процессов / Л. П. Холпанов, В. П. Запорожец, П. К. Зиберт, Ю. А. Кащицкий. М.: Наука, 1998. — 320 с.

101. Холпанов Л. П. Новый метод расчета массопереноса в двухфазных многокомпонентных средах / Л. П. Холпанов, Е. Я. Кениг, В. А. Малюсов, Н. М. Жаворонков // Докл. АНСССР. 1985. — Т. 28, № 3. — С. 684 — 687.

102. Холпанов Л. П. Исследование гидродинамики и массообмена при турбулентном течении пленки жидкости с учетом входного участка / Л. П. Холпанов, В. А. Малюсов, Н. М. Жаворонков // Теорет. основы хим. технологии. 1978. — Т. 12, № 3. — С. 438 — 452.

103. Холпанов Л. П. Методы расчета гидродинамики и тепломасообмена в системах с подвижной поверхностью раздела // Теорет. основы хим. технологии. 1993. — Т. 27, № 1. — С. 18 — 28.

104. Холпанов Л. П. Некоторые математические принципы химии и химической технологии // Хим. пром-сть. 1995. — № 3. — С. 24 (160) — 35 (171).

105. Холпанов Л. П. Физико-химические и гидродинамические основы нелинейных процессов химии и химической технологии // Изв. РАН. Сер. хим. -1996.-№ 5.-С. 1065- 1090.

106. Холпанов Л. П. Гидродинамика и тепломассообмен с поверхностью раздела / Л. П. Холпанов, В. Я. Шкадов. М.: Наука, 1990. — 280 с.

107. Хужаеров Б. Влияние кольматации и суффозии не фильтрацию суспензий // ИФЖ. 1990. — Т. 58, № 2. — С. 244−250.

108. Хужаеров Б. Модель фильтрации суспензии с учетом кольматации и суффозии // ИФЖ. -1992. Т. 63, № 1. — С. 72−79.

109. Шехтман Ю. М. Фильтрация малоконцентрированных суспензий. -М.: Химия, 1961.-246 с.

110. Энтин В. И. Аэродинамические способы повышения эффективности систем и аппаратов пылеулавливания в производстве огнеупоров / В. И. Энтин, Ю. В. Красовицкий, Н. М. Анжеуров, A.M. Болдырев, Ф. Шраге. Воронеж: Истоки, 1998.-362 с.

111. Эпштейн С. И. К условиям подобия процесса фильтрования через зернистую загрузку // ЖПХ. 1995. — Т. 68, вып. 11. — С. 1849−1853.

112. Эпштейн С. И. К вопросу о моделировании процесса фильтрования суспензии через зернистую загрузку / С. И. Эпштейн, З. С. Музыкина // Тез. докл. Междунар. конф. Теория и практика фильтрования. Иваново, 1998. — С. 68−69.

113. Bakas A. Mazqju elektrostatiniц oro valymo i’iltrij tyrimal ir panaudojimas. Daktaro disertacijos santrauka. Lietuvos Respublika. VTU. -1996. 27 c.

114. Brattacharya S.N. Mass Transfer to Ziquid in Fixed Beds / S.N. Brattacharya, M. Rija-Roa // Indian Chem. Eng. 1967. — V. 9, № 4. — P. 65 — 74.

115. Calvert S. Scrubber Handbook. Prepared for EPA, A.P.T. Inc., California, 1972.

116. Carman P. Fluid Flow through Granular Beds // Trans. Inst. Chem. Eng.- 1937.-V. 15, № 1.-P. 150−166.

117. Chen C.Y. // Chem. Rev. -1955. V. 55. — P. 595.

118. Chilton T.H. Particle-to-Fluid Head and Mass Transfer in Dense Systems of Fine Particles / T.H. Chilton, A.P. Colburn // Ind. Eng. Chem. Fundamentals. 1966. — V. 5, № 1. — P. 9−13.

119. Coulson J.M., Richardson K. // Chemical Engineering. -1968. V. 2. — P. 632.

120. Davies J.T. Local eddy diffusivities related to «bursts» of fluid near solid walls // Chem. Eng. Sei. 1975. — V. 30, № 8. — P. 996 — 997.

121. Davies C.N. // Proc. Roy. Soc. A, 1950. — P. 200.

122. Determining Ceramic Pigment Dust Particle Size in a Flowing Dusty Gas / V.A. Goremykin, B.L. Agapov, Yu.V. Krasovitskii, S.Yu. Panov, M.K. AT -Kaudakh, E.A. Shipilova // Chemical and Petrolium Engineering. 2000. — V. 35, № 5−6. — P. 266−270.

123. Dullien F.A.L. New Network Permeabillity Model of Porous Media // AIChE Journal. 1975. — V. 21, № 2. — P. 299−305.

124. Dwivedi P.N. Particle-Fluid Mass Transfer in Fixed and Fluidized Beds / P.N. Dwivedi, S.N. Upadhyay // Ind. Eng. Chem., Process. Des. Dev. 1977. — V. 16, № 2. — P. 157−165.

125. Fedkin P. Etrance Region (Zevequelike) Mass Transfer Coefficients in Packed Bed Reactors / P. Fedkin, J. Newman // AIChE Journal. 1979. — V. 25, № 6.- P. 1077−1080.

126. Friedlander S.K. // A.I.Ch.E. Journal. 1957. — V. 3. — P. 43.

127. Friedlander S.K. Theory of Aerosol Filtration // Ind. and Eng. Chemistry. 1958. — V. 50, № 8. — P. 1161 — 1164.

128. Gaffeney B.J. Mass Transfer from Packing to Organic Solvents in Single Phase Flow through a Column / B.J. Gaffeney, T.B. Drew // Ind. Eng. Chem. 1950. -V. 42, № 6. P. 1120- 1127.

129. Graetz Z. Uber die Warmeleitungsfahigkeit von Flu? igkeiten // Annalen der Physik und Chemie. Neue Folge Band. 1885. — T. XXV, № 7. — S. 337−357.

130. Herzig J. P. Le calkul previsionnel de la filtration a travers un lit epais. lre part. Proprietes generales et cinetique du colmatage. Chim. et Ind / J. P. Herzig, P. Le Goff // Gen. chim. 1971. — T. 104, № 18. — P. 2337−2346.

131. Kozeny J. Uber kapillare Zeitung des Wassere im Boden // Sitzungs Serinchte Akad. Wiss. Wien. Nat. Kl. -1927. Bd 136 (Abt. IIa). S. 271−306.

132. Krasovitzkij Ju.W. Zur Frage der mathematische Modelirung der Filtration heterogener Systeme mit fester disperser Phase // Kurzreferate «Mekhanische Flusskeitsabtrenunge», 10. Diskussionstagung, 11−12 Oktober, 1972, Magdeburg, DDR. — S. 12−13.

133. Langmuir, I., Blodgett, K.B. General Electric Research Laboratory, Rep. RL-225.

134. Marktubersicht uber Filterapparate // Chemie-Ingenieur-Technik. -1995. T. 67, № 6. S. 678−705.

135. Mass Transfer in Packed Bed Elektrochemical Cells Having Both Uniform Mixed Particle Sizes / R. Alkaire, B. Gracon, T. Grueter, J.P. Marek, A. Blackburn // Journal Electrochemical Science and Technology. 1980. — V. 127, № 5. — P. 1086 — 1091.

136. MATHCAD 2000 PROFESSIONAL. Финансовые, инженерные и научные расчеты в среде Windows 98. M.: Филинъ, 2000. — 856 с.

137. McKune Z.K. Mass and Momentum Transfer in Solid-Ziquid System. Fixed and Fluidized Beds / Z.K. McKune, R.H. Wilhelm // Ind. Eng. Chem. 1949. -V. 41, № 6.-P. 1124- 1134.

138. Pajatakes A.S. Model of the Constructed Unit cell Type for Isotropic Granular Porous Media / A.S. Pajatakes, M.A. Neira // AIChE Journal. 1977. — V. 23, № 6. — P. 922−930.

139. Pasceri R.E., Friedlander S.K., Can. J. // Chem. Eng. -1960. V. 38. — P. 212.

140. Richardson J.F., Wooding E.R. // Chem. Eng. Sei. 1957. — V. 7. — P. 51.

141. Rosin P., Rammler E., Intelmann N. // W., Z.V.D.I. 1932. — V. 76. -P. 433.

142. Seilars J.R. Heat Transfer to Laminar Flow in a Round Tube or Flat Conduit The Greatz Problem Extended / J.R. Sellars, Tribus Myron, J.S. Klein // Trans. ASME. — 1956. — V. 78, № 2. — P. 441−448.

143. Silverman L. Perfomance of Industrial aerosol filter // Chem. Eng. Prog. -1951. V. 47, № 9. — P. 462.

144. Slichter C.S. Theoretical Investigation of the Motion of Ground Water // U.S.Geol. Surv. 1897. — V. 98, part. 2. — P. 295−302.

145. Spruogis A. Mazo nasumo grudetq filtrq kurimas oro valymui statybinii^ medziagij pramoneje. Daktaro disertacijos santrauka. Lietuvos Respublika. VTU, 1996. 26 c.

146. Towsend J.S. Electricity in Gases. Oxford, 1915.

147. Towsend J.S. // Trans. Roy. Soc. 1900. V. 193A. — P. 129.

148. Upadhyay S.N. Mass Transfer in fixed and Fluidized Beds / S.N. Upadhyay, G. Tripathi // J. Scient. Ind. Res. 1975. — V. 34, № 1. — P. 10−35.

149. Upadhyay S.N. Studies on Particle-Fluid Mass Transfer. Part II -Multiparticle System. Fixed and Fluidised Beds / S.N. Upadhyay, G. Tripathi // Indian Journal of Technology. 1972. — V. 2, № 10. — P. 361 — 366.

150. Wells A.C. Transport of small particles to vertical surfaces / A.C. Wells, A.C. Chamberlain // Brit. J. Appl. Phys. 1967. — V. 18, № 12. — P. 1793 — 1799.

151. Williamson J.F. Ziquid-Phase Mass Transfer at Zow Reynolds Numbers / J.F. Williamson, K.E. Bazaire, C.J. Geankoplis // Ind. Eng. Chem. Fundamentals. -1963. V. 2, № 2. — P. 126 — 129.

152. Wilson J. Ziquid Mass Transfer at Zow Reynolds Number in Packed Beds / J. Wilson, C.J. Geankoplis // Ind. Eng. Chem. Fundamentals. 1966. — V. 5, № 1. — P. 9 -14.

153. Программа расчета процесса // фильтрования ВДА зернистыми слоями

154. FILE *in,*outl,*out2,*out3,*out4,*out5,*out6,*p-1. Начало головной программыvoid main (void) {textcolor (1) — textbackground (7) — clrscr () —

155. Вывод на экран заголовочного сообщения printf («nt г «nt «nt «ntnt »)getch () —

156. Программа расчета параметров процесса фильтрования ВДА зернистыми слоями

157. Начало основного цикла по вводу данныхdo {с1гэсг ()-о222:printf («nt Выберите цель расчета»)-printf («n I п «п «п

158. Определение ресурса работы зернистого слоя.1

159. Расчет вспомогательных величин al=l-enp- а2=1-е0- аЗ=1+еО- а4=е0+епр- а5=е0-епр-аб=п0+е0-епр- а7=е0/епр- a8=pow (e0,2.) — а9=1+епр- al0=pow (enp, 2.) — f1=а1*а2*аЗ- f2=a4*a5*al- f3=2*e0*a2*a5- f4=2*еО*аЗ*а4-

160. Расчет промежуточных слагаемых и значения Q K=(-a9*al*log (al)+a3*a2*log (a2)+а5*а4/2.+2*a5-al*log (al) -a2*log (а2))/(fl*a6) —

161. M=(-a5*a4*log (a5)-al0+enp*e0+a5*a4/2.-a5*log (а5)+а5)/ (f2*а6) —

162. TT=(a5*a4*log (a5)+e0*enp-a8-a5*a4/2.+a5*log (a5)-a5)/ (f3*a6) —

163. H=(a5*a4*log (a5)+e0*enp-al0+a4*log (a4)-2*e0*log (2*e0)+a5)/f4*a6) — Q=K+M-TT-H-

164. Расчет скорости движения фронта U=2*vf*e0*n0/(a4*a5) — if (zz=="2") {xk=U*tau-printf («n Необходимая высота зернистого слоя H=%lf м», xk)->printf («nn Скорость движения фронта U=%e м/с», U) -//getch () — z=2*vf*eO/U-

165. Расчет гидродинамических характеристик m=(17.Зе-6*397/(Т+124))*pow (Т/273,3./2.) — рд=(29.0/22.4)*273*Рд/(Т*1.013е5) — h=m/pg-

166. Начало цикла по высоте слояdo {е0.=е0- // Присвоение начального значения е1. Начало цикла по времениfor (t=l., i=l-t<=900 000.-t=t+900., i=i+l) {

167. Расчет и сравнение значения коэффициента массоотдачи b=beta () — // Вызов подпрограммы для расчета betaif (b==0.) {printf («n Значение безразмерного времени релаксации > 0.22 «)-getch ()-return-1. B=6*b/dz-

168. Расчет значения Р P=-U*z*a5/B-

169. Расчет текущего значения е е1.=epsilon (ei-1.) — еср=(е+е[i])/2.-

170. Подпрограмма записи результатов в файл и накопления массивов // для вывода графиковvoid vyv (void) {

Росгвардия Пермский военный

Росгвардия Пермский военный Нанотехнологии и интересные разработки Материаловедение наноматериалов и наносистем

Нанотехнологии и интересные разработки Материаловедение наноматериалов и наносистем Анализ результатов прямых измерений

Анализ результатов прямых измерений